Kropp, batteri, elektriske motorer og fjæring skal på plass i Audi e-tron GT quattro. Komponenter blir plassert med millimeterpresisjon.

Kropp, batteri, elektriske motorer og fjæring skal på plass i Audi e-tron GT quattro. Komponenter blir plassert med millimeterpresisjon.

Slik blir e-tron GT produsert

Tekst: AUDI AG – Foto/Video: AUDI AG – 05/02/2023

Håndverk møter prinsippene for smart fabrikk

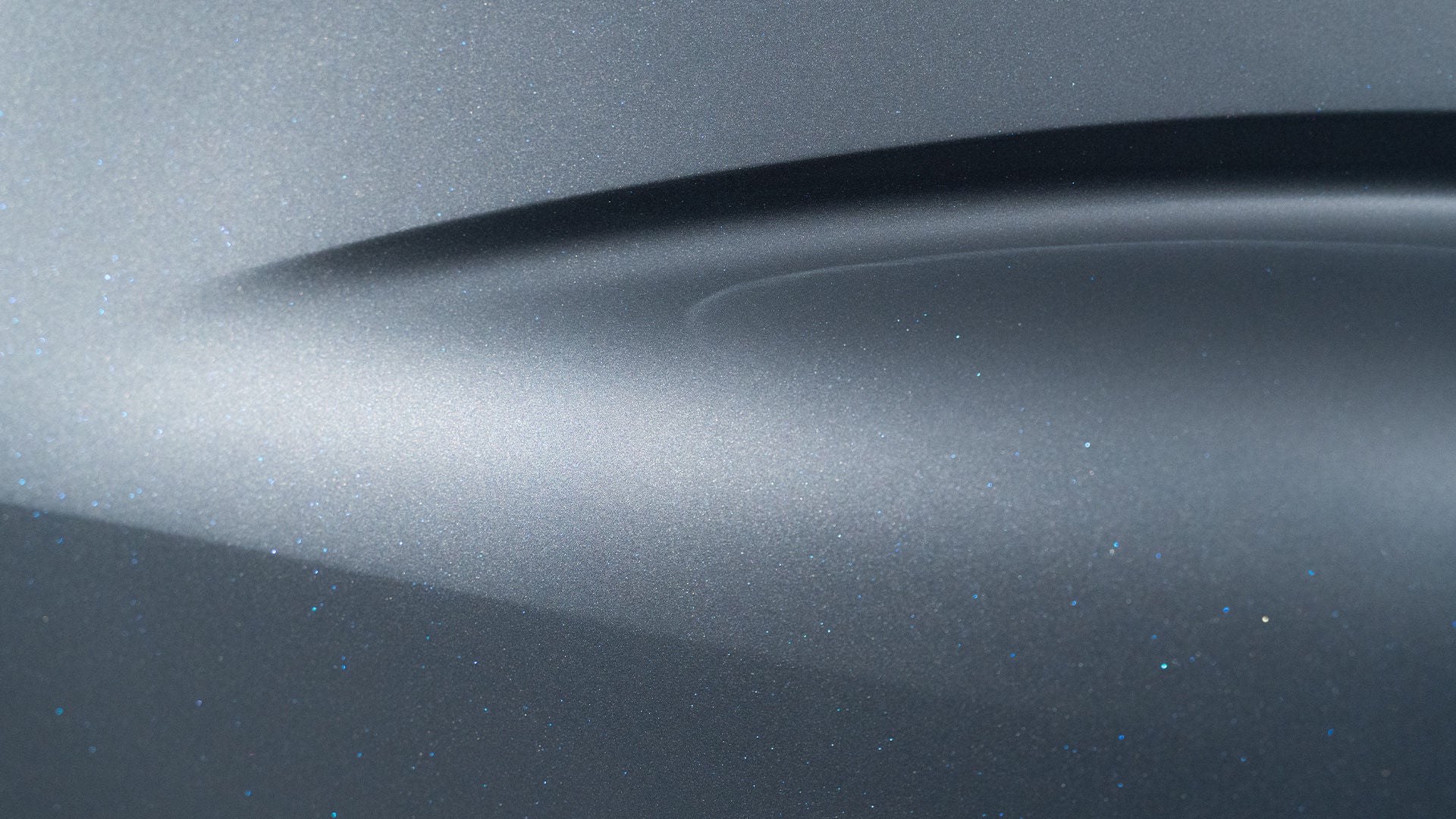

En ansatt fører forsiktig hånden over lakken på den helelektriske Audi e-tron GT, mens blikket følger bevegelsen. Bilen er opplyst med spesiallys. Audi-eksperter med skarpt blikk vil umiddelbart oppdage eventuelle ujevnheter under den grundige kvalitetskontrollen.

Finish-sjekken er det siste trinnet en Audi e-tron GT gjennomgår ved Böllinger Höfe – en siste mulighet for finjustering. Før dette punktet har produksjonsmodellene passert gjennom en rekke stasjoner. Anlegget Böllinger Höfe benytter innovative, spesialutviklede teknologier for å produsere den helelektriske gran turismoen. De siste detaljene gjøres alltid for hånd.

Wolfgang Schanz, produksjonssjef ved Audi Böllinger Höfe, forklarer:

"Produksjonen av Audi e-tron GT – og spesielt karosseriet – er en høyt automatisert prosess. Likevel inngår håndverk i hver eneste syklus på samlebåndet. Sannheten er at det fortsatt kreves håndverk for å bygge en bil. Erfaring er en nøkkelfaktor. Ved Böllinger Höfe har vi bevart håndverket fra Audi R8 Manufactory og overført det til Audi e-tron GT."

"Allerede fra konseptfasen ble Böllinger Höfe designet som et produksjonsanlegg for små serier, med innovative og fleksible produksjonsprosesser," sier produksjonssjefen.

"Det betyr at anlegget tilbyr ideelle forhold for produksjon av Audi e-tron GT."

Kvalitetskontroll av maling under den siste etterbehandlingskontrollen.

Kvalitetskontroll av maling under den siste etterbehandlingskontrollen.

Kunnskap møter innovasjon

Kjernestyrkene fra manufakturen ble bevart og supplert med ny ekspertise innen elektrifisering, automatisering og digitalisering for Audi e-tron GT. Karosseriverkstedet er bare ett eksempel på det perfekte samspillet mellom håndverk og banebrytende teknologi. Her tas det i bruk en rekke ulike sammenføyningsmetoder – fra motstandspunktsveising til skruer, nagler og liming.

I hjertet av verkstedet står et stort klemmesystem kjent som en to-veis framer.

En framer brukes til å montere store komponentgrupper på karosseriet og definerer til slutt geometrien. Tradisjonelt kreves to slike framere, satt opp som påfølgende monteringslinjer, for karosseribygging. Ved Böllinger Höfe har Audi klart å kombinere disse trinnene i én enkelt stasjon som hvert karosseri passerer gjennom to ganger:

Ved første pass festes de indre sidepanelene, og ved andre pass de ytre.

Ti roboter med 32 verktøy utfører de nødvendige trinnene for å sammenføye panelene med karosseriet.

Hjertet i karosseriverkstedet – toveisrammemaskinen.

Hjertet i karosseriverkstedet – toveisrammemaskinen.

Presisjon og erfaring i karosseriverkstedet

En ny stasjon er dedikert til måling uten korrelasjon: To robotstyrte optiske målehoder kontrollerer den nøyaktige dimensjonsnøyaktigheten på karosseriet. Ved inspeksjon av hvert enkelt karosseri sjekker de 350 målepunkter. Ved hvert punkt skapes og skannes et blått stripemønster, før robotarmen går videre til neste punkt. Slik arbeider systemet systematisk fra ett punkt til det neste. Romkameraer registrerer og sammenligner kontinuerlig den eksakte posisjonen til målehoder.

I tillegg til høyteknologiske systemer inkluderer karosserilinjen to manuelle stasjoner.

Her overtar mennesker etter maskinene og sveiser med stor presisjon for hånd.

De ansatte på denne stasjonen drar nytte av erfaringen fra arbeidet med Audi R8.

Sveisere som i årevis har håndlaget sportsbilen med forbrenningsmotor, utfører nå høypresisjons sveising – for eksempel på Audi e-tron GT.

Korrelasjonsfri måling utføres på samlebåndet med største presisjon. 350 målepunkter kontrolleres. På hvert punkt opprettes og skannes et blå stripemønster samtidig.

Korrelasjonsfri måling utføres på samlebåndet med største presisjon. 350 målepunkter kontrolleres. På hvert punkt opprettes og skannes et blå stripemønster samtidig.

Etter karosserilinjen går bilen videre til monteringsstadiet. Her monterer erfarne karosseriarbeidere skjermer, dører, samt panser og bakluke.

Dette trinnet krever fokus på presise og jevne fugeavstander og høy kvalitet på overflatene. Selv minimale toleranser i de ytre karosseridelene kan føre til avvik.

Derfor krever arbeidet ikke bare stor nøyaktighet og oppmerksomhet, men også en tilbakevending til tradisjonelt håndverk.

Når monteringsstadiet er fullført, blir karosseriene lakkert.

Spaltdimensjoner kontrolleres for hånd. Selv minimale toleranser kan føre til avvik.

Spaltdimensjoner kontrolleres for hånd. Selv minimale toleranser kan føre til avvik.

Førerløse transportkjøretøy

Nylakkede karosserier til Audi e-tron GT lagres midlertidig i et stort kjellerlokale på Böllinger Höfe. Derfra fraktes de til monteringslinjen i første etasje ved hjelp av førerløse transportkjøretøy (DTV). Disse navigerer ved hjelp av et kart som inneholder en digital representasjon av omgivelsene.

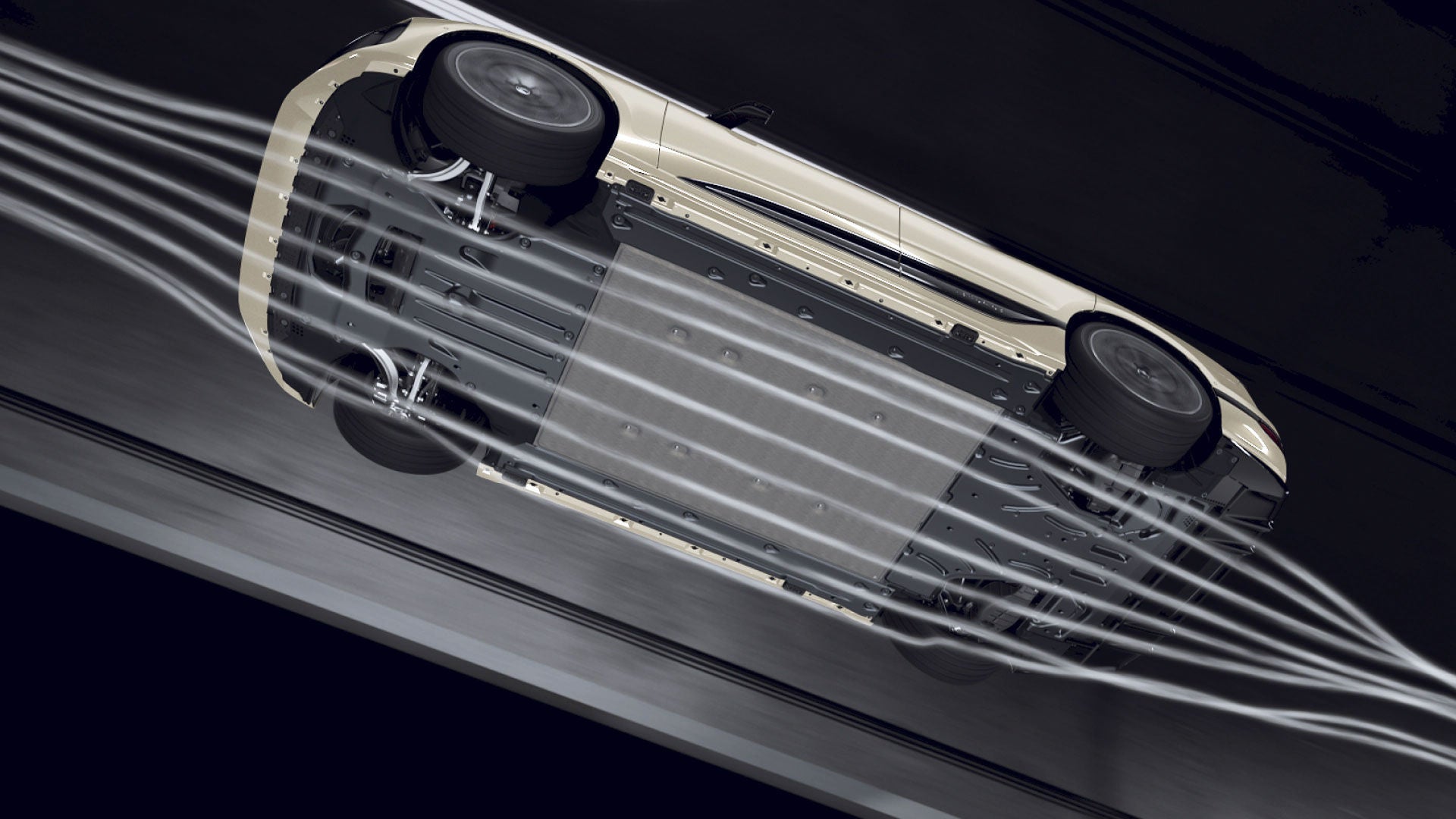

Et sentralt element i monteringen er det som kalles “ekteskapet” – øyeblikket hvor karosseriet kombineres med batteriet, de elektriske motorene og hjulopphenget.

Disse tekniske hovedkomponentene hviler på arbeidsbærere og føres via et rullebånd til nøyaktig posisjon under karosseriet – med millimeterpresisjon. Ved hjelp av selvposisjonerende elektriske skrutrekkere – og medarbeidernes like presise håndverk – skrus delene sammen.

DTV på jobb: Førerløse transportkjøretøyer har flyttet karosserier gjennom samlebåndet på Böllinger Höfe siden 2014.

DTV på jobb: Førerløse transportkjøretøyer har flyttet karosserier gjennom samlebåndet på Böllinger Höfe siden 2014.

Audi e-tron GT-familien

Samarbeid med menneske-robot og monteringshjelpemidler fra 3D-printer

Selv om manuell presisjon og fingerferdighet er avgjørende i monteringsarbeidet, får menneskene også hjelp av roboter – for eksempel ved montering av frontrute og bakrute. Her samarbeider mennesker og maskiner uten sikkerhetsbarrierer mellom seg, i det som kalles menneske-robot-samarbeid (HRC). Arbeiderne plasserer først ruten i en holder med automatisk justerbare fester. Deretter trer de til side mens roboten påfører limet. Til slutt overtar menneskene igjen og monterer ruten på karosseriet med ekstrem presisjon.

3D-printeren gjør også hverdagen enklere. Ved mange stasjoner brukes spesialdesignede monteringsverktøy som hjelper de ansatte med å jobbe mer ergonomisk. Ansatte ved Böllinger Höfe som har gode forbedringsforslag, trenger ikke gå langt for å sette dem ut i livet – de tar ganske enkelt ideen med til det interne 3D-printingssenteret.

Ofte holder det med en enkel skisse, og den ferdige delen er klar i løpet av få timer.

Dette markerer nok et stort fremskritt, som produksjonssjef Wolfgang Schanz påpeker:

"Vi har innført mange nye metoder – fra planlegging av monteringssekvenser, som i stor grad ble gjort virtuelt, til korrelasjonsfri måling i karosseriverkstedet. Og monteringsverktøyene fra 3D-printeren, som er skreddersydde løsninger for våre ansatte, har allerede vist seg å være svært verdifulle."

Ved å kombinere ekstremt fleksibel høyteknologisk produksjon med ekte håndverk, viser Böllinger Höfe hvordan man kan få det beste fra to verdener – håndverk og smart fabrikkteknologi.

Sluttkontroll på Böllinger Höfe.

Sluttkontroll på Böllinger Höfe.