Slik blir e-tron GT bygget

Tekst: AUDI AG – Foto/Video: AUDI AG – 05/02/2023

Kropp, batteri, elektriske motorer og fjæring skal på plass i Audi e-tron GT quattro. Komponenter blir plassert med millimeterpresisjon.

Kropp, batteri, elektriske motorer og fjæring skal på plass i Audi e-tron GT quattro. Komponenter blir plassert med millimeterpresisjon.

Tekst: AUDI AG – Foto/Video: AUDI AG – 05/02/2023

Høy kvalitet, imponerende ytelser, og kjærlighet for detaljer har lenge vært kjennemerker for Böllinger Höfe. Audi R8 er produsert her siden 2014. I 2019 ble sportsbilavdelingen, som er en del av Audi-fabrikken i Neckarsulm, utvidet for også å kunne bygge e-tron GT. Her blir dermed de to raskeste og mest kraftfukke seriemodellene fra Audi til.

Audi-anlegget i Neckarsulm bruker innovative, spesialbygde teknologier for å produsere den helelektriske gran turismoen. Etterbehandlingen gjøres alltid for hånd. Wolfgang Schanz, produksjonssjef hos Audi Böllinger Höfe, forklarer: «Å produsere Audi e-tron GT quattro – og spesielt karosseriet – er en svært automatisert prosess. Likevel er håndarbeid en del av hver samlebåndsyklus. Å bygge en bil krever fortsatt håndverk. Våre kolleger utfører dette arbeidet med stor oppmerksomhet på detaljer." Erfaring er en annen nøkkelfaktor. "Vi har overført alle håndverkskunnskapene som er bygget opp i produksjonen av Audi R8. I tillegg blir den samme lidenskapen våre ansatte investerte i å bygge Audi R8 nå strømmet inn i Audi e-tron GT quattro. Helt fra konseptfasen ble Böllinger Höfe-anlegget designet som et produksjonsanlegg i små serier med innovative og fleksible produksjonsprosesser, sier produksjonssjefen. Ideelle forhold for å produsere Audi e-tron GT quattro*.

“Å bygge en bil krever fortsatt håndverk – med stor oppmerksomhet på detaljer.

Wolfgang Schanz, produksjonssjef hos Audi Böllinger Höfe

Kvalitetskontroll av maling under den siste etterbehandlingskontrollen.

Kvalitetskontroll av maling under den siste etterbehandlingskontrollen.

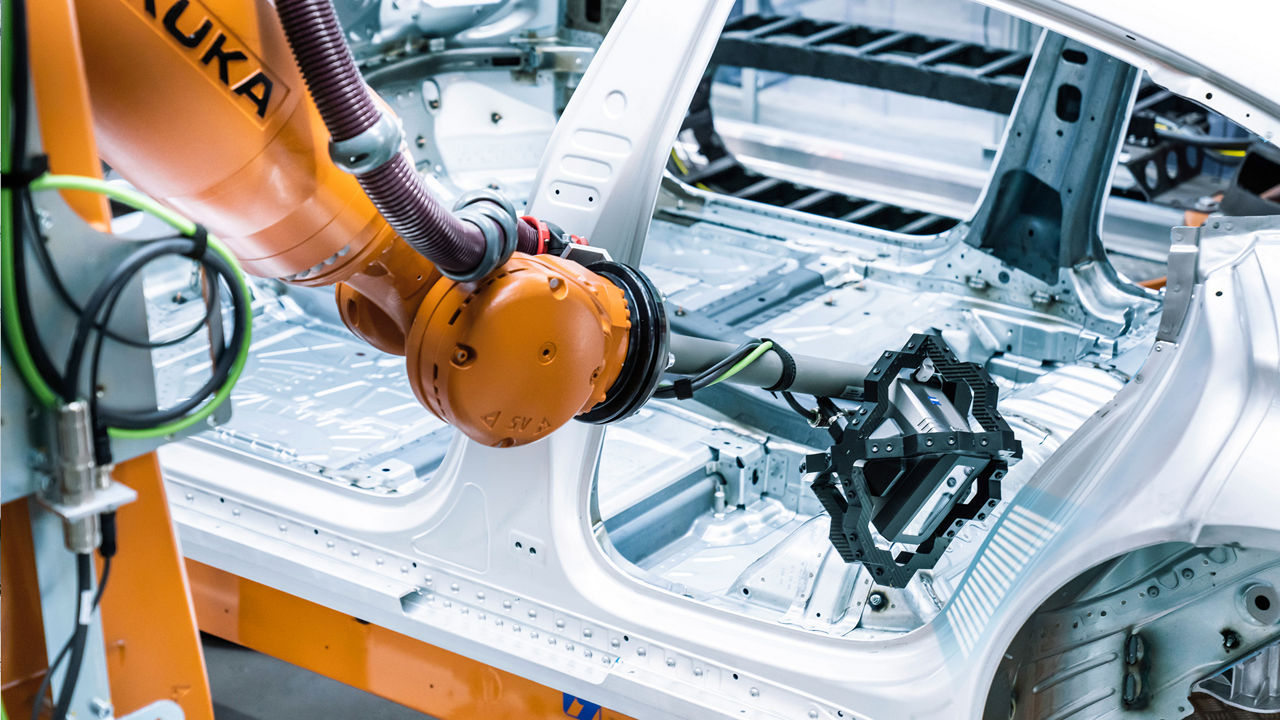

Det sier seg selv at streben etter å produsere høykvalitets, presisjonskonstruerte kjøretøy er en topp prioritet hos Böllinger Höfe. Karosseriverkstedet er bare ett eksempel på det perfekt symbiotiske forholdet mellom håndverk og banebrytende teknologi. En rekke forskjellige sammenføyningsmetoder, alt fra motstandspunktsveising gjennom skruer til nagler og liming, spiller inn her. I hjertet av butikken er et stort klemme- og festesystem, kjent som toveisramme.

"En framer brukes til å legge til store monteringsgrupper til kroppen, og til slutt definere dens geometri. Tradisjonelt er to slike rammeverk, satt opp som påfølgende samlebånd, nødvendige for karosserikonstruksjon. Hos Böllinger Höfe har vi lykkes med å kombinere disse trinnene til en enkelt stasjon som hvert karosseri passerer to ganger. Det er derfor den har blitt kalt toveisrammeren, forklarer Christoph Steinbauer, leder for karosseriverkstedet. «På den første passeringen er de indre sidepanelene festet; de ytre på den andre. Ti roboter med 32 verktøy er på jobb, og fullfører trinnene som kreves for å feste panelene til karosseriet. De bytter automatisk verktøy mellom de to passeringene og til og med under arbeidstrinnene.»

Hjertet i karosseriverkstedet – toveisrammemaskinen.

Hjertet i karosseriverkstedet – toveisrammemaskinen.

En annen ny stasjon er dedikert til korrelasjonsfri måling. To robotstyrte optiske målehoder kontrollerer den nøyaktige dimensjonsnøyaktigheten til kroppen. I undersøkelsen av hvert karosseri sjekker de 350 målepunkter. Ved hvert punkt opprettes og skannes et blå stripemønster samtidig, før robotarmen fortsetter til neste. På denne måten jobber de systematisk fra det ene stedet til det neste. Romkameraer oppdager og sammenligner hele tiden den nøyaktige plasseringen av målehodene. Ved å generere volumer av ultrapresise data, gjør denne prosessen det mulig å reagere raskt på selv det minste avvik. I tillegg til høyteknologiske systemer inkluderer karosseriets samlebånd to manuelle stasjoner. Her gir maskiner stafettpinnen videre til mennesker som sveiser med stor presisjon for hånd. De ansatte ved denne stasjonen drar nytte av erfaringen de har fått med Audi R8. Sveisere som har brukt år på å lage sportsbilen med en V10-forbrenningsmotor helt for hånd, utfører nå høypresisjonsfusjonssveisinger, for eksempel på Audi e-tron GT quattro.

Korrelasjonsfri måling utføres på samlebåndet med største presisjon. 350 målepunkter kontrolleres. På hvert punkt opprettes og skannes et blå stripemønster samtidig.

Korrelasjonsfri måling utføres på samlebåndet med største presisjon. 350 målepunkter kontrolleres. På hvert punkt opprettes og skannes et blå stripemønster samtidig.

Etter karosseriet går den pågående bilen videre til monteringsstadiet. Karosseriprodusenter monterer bilens skjermer, dører, samt motorpanseret og bakluken. Dette trinnet innebærer fokus på å oppnå presise, jevne gapdimensjoner og overflater av høy kvalitet. Selv minimale toleranser på de ytre delene kan føre til avvik. Dette er grunnen til at jobben ikke bare krever grundig omsorg og oppmerksomhet, men også oppnås best gjennom en tilbakevending til tradisjonelt håndverk. En utdannet snekker, for eksempel, som har et godt øye og sans for overflater, er en del av teamet. Etter at monteringsfasen er fullført, males kroppene.

Spaltdimensjoner kontrolleres for hånd. Selv minimale toleranser kan føre til avvik.

Spaltdimensjoner kontrolleres for hånd. Selv minimale toleranser kan føre til avvik.

Nylakkerte e-tron GT-karosserier blir for en kort stund lagret i kjelleren på Böllinger Höfe. Derfra frakter førerløse transportkjøretøyer (DTV) dem til samlebåndet i første etasje. De finner frem ved hjelp av et navigasjonskart som inkluderer en digital representasjon av omgivelsene. To laserskannere foran og bak gir lyd fra omgivelsene, og sikrer at hver DTV vet sin nøyaktige posisjon til enhver tid. Hver dag dekker de 20 smarte transportkjøretøyene en total avstand på godt 23 kilometer og leverer ikke bare karosserier for montering, men frakter dem også under de første syklusene og på slutten av linjen. For å sikre et ergonomisk arbeidsmiljø kan de førerløse transportkjøretøyene justere høyden etter behov.

En unik egenskap ved denne produksjonsdelen er at e-tron GT og R8 produseres på samme samlebånd. For å koordinere den felles produksjonsprosessen er antall sykluser økt fra 16 til 36. Logistikkekspertene med ansvar for prosessene koreograferer alt nøye slik at komponentene til hver modell kommer på rett sted og til rett tid. For å sikre at produksjonen går som smurt, ble alle monteringsprosedyrer testet på forhånd – ikke direkte på stedet, men ved hjelp av VR-teknologi.

Et nøkkelelement i monteringen er når karosseriet til e-tron GT kombineres med batteri, elektriske motorer og fjæring. Disse store tekniske modulene hviler på arbeidsstykkebærere og flyttes innen millimeter fra riktig posisjon under kroppen via en rullebane. Ved hjelp av selvposisjonerende kraftskrutrekkere – og ansattes like presise håndverk – skrus deler sammen.

DTV på jobb: Førerløse transportkjøretøyer har flyttet karosserier gjennom samlebåndet på Böllinger Höfe siden 2014.

DTV på jobb: Førerløse transportkjøretøyer har flyttet karosserier gjennom samlebåndet på Böllinger Höfe siden 2014.

“Den meste av planleggingen av monteringssekvenser ble gjort virtuelt.

Wolfgang Schanz, produksjonssjef hos Audi Böllinger Höfe

Selv om manuell presisjon og fingerferdighet er av primær betydning ved montering, hjelper roboter også på dette området – for eksempel ved montering av front- og bakruter. Mennesker og maskiner samarbeider om dette trinnet uten at sikkerhetsbarrierer skiller dem. Dette omtales som menneske-robot-samarbeid (HRC). Arbeiderne plasserer først vinduet på en armatur med automatisk justerbare holdere. De går deretter til side mens roboten påfører limet. Deretter tar de ansatte over igjen og tilpasser vinduet til kroppen med ekstrem presisjon.

3D-printeren gjør også livet enklere. På mange stasjoner hjelper spesialdesignede monteringshjelpemidler at personalet jobber mer ergonomisk. Ansatte ved Böllinger Höfe-anlegget som kommer med gode ideer til forbedringer, har kort vei til å få de ut i livet. De tar ganske enkelt forslaget med til det interne 3D-utskriftssenteret. I samarbeid med en Berlin-start-up har Audis ekspertteam utviklet programvare som reduserer designtiden for forhåndsmontering av jigger og inventar med 80 prosent. Vanligvis er alt som kreves en skisse, og den trykte delen lages i løpet av få timer. Dette markerer nok et stort skritt fremover, som Wolfgang Schanz påpeker: «Vi har etablert mange nye metoder, som starter med planleggingen av monteringssekvenser, som for det meste ble gjort virtuelt. I karosseriverkstedet har vi innført korrelasjonsfri måling. Og monteringshjelpemidlene fra 3D-printeren som fungerer som tilpassede løsninger for våre ansatte, har allerede vist seg å være en stor ressurs.»

Ved å kombinere ekstremt fleksibel, høyteknologisk produksjon med håndverksmessig utførelse, utgjør Böllinger Höfe-anlegget en overbevisende sak for å nyte det beste fra begge verdener – håndverk og smart fabrikkteknologi.

Sluttkontroll på Böllinger Höfe.

Sluttkontroll på Böllinger Höfe.